Wie können Sie als Formenbauer Ihre Anforderungen an das 3D-Scannen bestimmen?

Wie kann 3D-Scannen im Formenbau zum Einsatz kommen?

Mit der rapiden Entwicklung und dem enormen technischen Fortschritt in allen Industriezweigen in den letzten zehn Jahren ist das strukturelle Design von Produkten immer komplexer geworden. Eine ganz neue Vielfalt an Formkonturen hat sich entwickelt. Mit dem steigenden Anteil an Freiformflächen und immer weiter zunehmenden Präzisionsanforderungen bei der Formenbearbeitung wurden die Herstellung hochwertiger Formen und die Sicherung der Stabilität und Qualität während der Produktion für Hersteller zu entscheidenden Faktoren. 3D-Scan-Technologien haben diese Prozesse von Grund auf verändert.

Aber wie genau verbessern diese Technologien eigentlich die Herstellung und den Arbeitsablauf? Welche Beispiele für die praktische Nutzung der Technologie gibt es? Was sind die wichtigsten Vorteile? Wie ist ein einfacher und unkomplizierter Einstieg in das 3D-Scannen möglich? Wir wollen hier Antworten auf diese und andere Fragen geben.

Formenbau mit 3D-Scans und Reverse Engineering

Reverse Engineering ist der Prozess der Extraktion von Designelementen aus einem bestehenden fertigen System oder einem größtenteils industriell gefertigten Produkt, indem dessen Strukturen, Zustände und Verhaltensweisen untersucht werden. Im Grunde genommen wird aus den erfassten Objektdaten ein präziser technischer Plan erstellt. Im Gegensatz zu einer funktionalen Nachbildung zielt das Reverse Engineering darauf ab, das vorhandene Objekt so genau wie möglich zu reproduzieren. Um die gewonnenen Erkenntnisse zu verifizieren, wird oft versucht, eine 1:1-Kopie des Objekts zu erstellen, auf deren Grundlage eine Weiterentwicklung möglich ist. Reverse Engineering ist als Mittel zur Förderung des Diebstahls geistigen Eigentums zu zweifelhaftem Ruhm gelangt. Daher ist die branchenübergreifende Einstellung der Disziplin gegenüber durchwachsen. Die Möglichkeiten, die das Verfahren für die Massenanpassung und Produktdesign insbesondere im Formenbau bietet, sind jedoch unbestreitbar.

Erzeugung von CAD-Daten der Form durch 3D-Scannen des Teils

Der erste Schritt der Digitalisierung im Formenbau ist das 3D-Scannen des Bauteils für die Werkzeugerstellung. Professionelles und kostengünstiges Digitalisieren von Bauteilen ist mit wenig Aufwand und einem 3D-Scanner für jedermann möglich geworden. Die 3D-Daten können einfach vor Ort erfasst werden. Anwender profitieren von sehr schnellen Laufzeiten, geringen Kosten, effizienter Handhabung und einfacher Kommunikation.

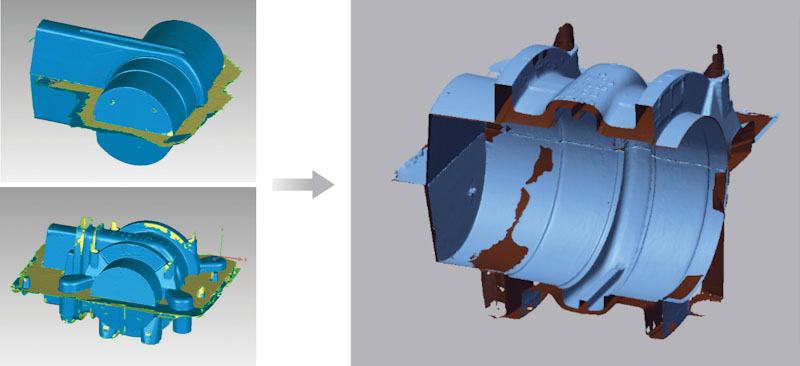

Verarbeitung der 3D-Scandaten zu CAD-Daten

Der zweite Schritt im digitalen Werkzeugbau ist die Umwandlung der durch den 3D-Scan erzeugten Punktwolke in CAD/CAM-fähige Daten. Die Verarbeitung der vom 3D-Scanner erzeugten STL-Daten lässt sich danach im CAD rekonstruieren. Anhand der Scanpunkte lassen sich die Eigenschaften des Teils erkennen. Diese Punkte werden durch CAD-fähige Flächen ersetzt. Der Vorgang wird als Oberflächenrekonstruktion bezeichnet. Der Werkzeugbau kann mit den fertigen Daten des CAD/CAM-Volumenmodells sofort beginnen.

Formvermessung mit 3D-Qualitätskontrolle

Übliche Messverfahren für Formen erfolgen manuell mit Kontaktmesswerkzeugen wie Messschiebern oder Mikrometern. Nur wenige Attribute, wie die Breite, Höhe und Tiefe der Form, lassen sich so messen, während die Krümmung der Oberflächen und eingesunkene Oberflächen schwer messbar sind. Diese Messverfahren sind nicht nur kompliziert und zeitaufwendig, sondern machen es auch schwer, die Messqualität und -genauigkeit von großformatigen Formen sicherzustellen. Daher ist das Messen von Formen ein sehr zeit- und arbeitsaufwändiger Bereich der industriellen Fertigung.

Infolgedessen entwickelt sich die kontaktfreie 3D-Scanmessung langsam aber sicher zu einer der wichtigsten Methoden der industriellen Formvermessung. Sie beseitigt die Defizite traditioneller Messverfahren und ermöglicht eine qualitativ hochwertige Kontrolle, die entscheidend ist, um eine langfristige, reibungslose Produktion qualitativ hochwertiger, identischer Formteile sicherzustellen.

Eine breite Palette von Werkzeugen zur 3D-Inspektion arbeiten mit verschiedenen Scantechnologien und zielen auf unterschiedliche Prüfanforderungen ab. Dieser Artikel stellt mehrere Projekte vor, die verschiedene Technologien nutzen, um den vielfältigen Einsatz dieser Geräte zu präsentieren.

Hochpräzise Kontrolle mit blauem Laser

„Ein 3D-Scanner mit blauem Laser erkennt Konturen, indem er die Sichtlinie eines Fotoobjektivs und die Sichtlinie einer Lichtquelle, die ein „Streifenmuster“ auf die zu messende Oberfläche projiziert, trianguliert und dann mit einer Software mehrere Bilder in eine dreidimensionale Darstellung umwandelt.“

–K.R. Srinivas, Qualitymag.com

Die 3D-Scantechnologie mit blauem Laser kann kleine und filigrane Details von kleinen bis mittelgroßen Objekten, die im Produktlebenszyklus strikt einheitliche Leistung bringen müssen, präzise erfassen.

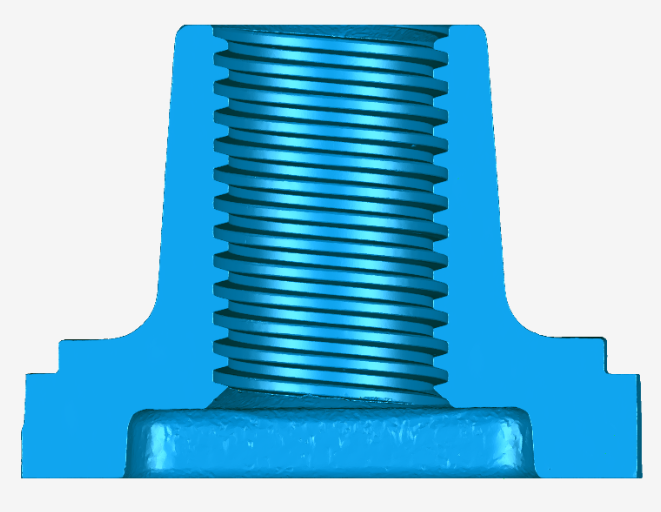

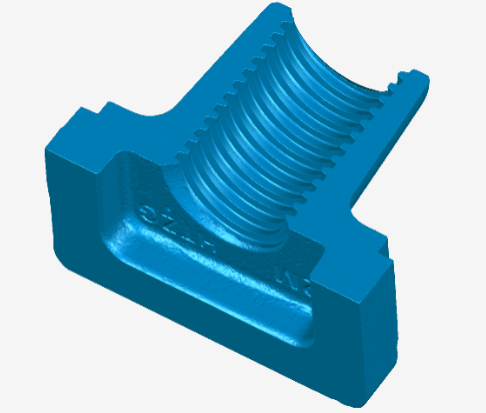

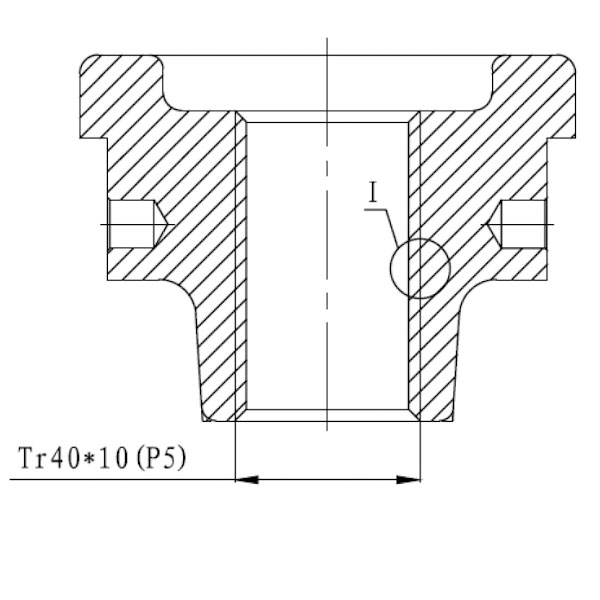

Mutternkontrolle mit OptimScan 5M

Muttern sind täglich im Einsatz. Alle Arten von Produkten und Einrichtungsgegenständen benötigen starke und stabile Muttern. Diese werden üblicherweise gegossen und dann zum Endprodukt verarbeitet. Die Eigenschaften der gegossenen Mutter beeinflussen die Leistung von Mutter und Schraube direkt und entscheiden über die Zuverlässigkeit, Festigkeit und Stabilität der Anlage oder des Produkts, in dem sie verbaut wird. Daher ist eine Qualitätskontrolle der Formen zum Gießen der Muttern von größter Bedeutung, um eine hohe Qualität und Sicherheit des Produkts zu gewährleisten. 3D-Scantechnologie mit blauem Licht kann erheblich dazu beitragen, die Abmessungen der Muttern zu überprüfen und damit eine genaue Wartung der Formen sicherzustellen.

Messanforderungen

Messung der wichtigen Parameter laut Zeichnung. Die Steigung beeinflusst direkt die Passung zwischen Schraube und Mutter. Der Halbwinkel (15°-Winkel) der Gewindesichel beeinflusst die Passung der Verzahnung von Mutter und Schraube. Die Gleichmäßigkeit der Ebenheit des Zahnprofils beeinflusst den Grad des Oberflächeneingriffs von Schraube und Mutter, d. h. ob sie angezogen werden kann oder nicht.

Übliche Messverfahren sind aufgrund der spiralförmigen Anordnung der Zähne nicht praktikabel. Die Messung eines Produkts nimmt einen halben Tag in Anspruch und ist damit offensichtlich sehr ineffizient.

Empfohlenes Messgerät:

OptimScan 5M Blaulicht-Messtechnik 3D-Scanner

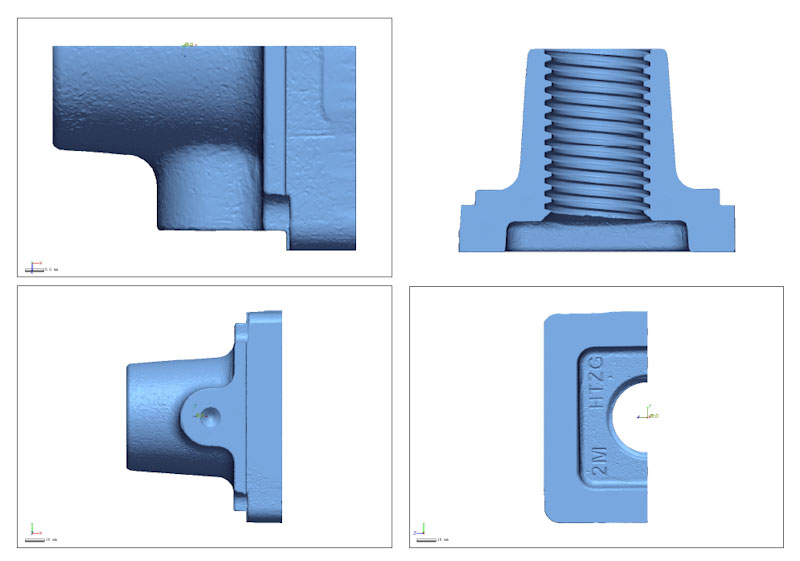

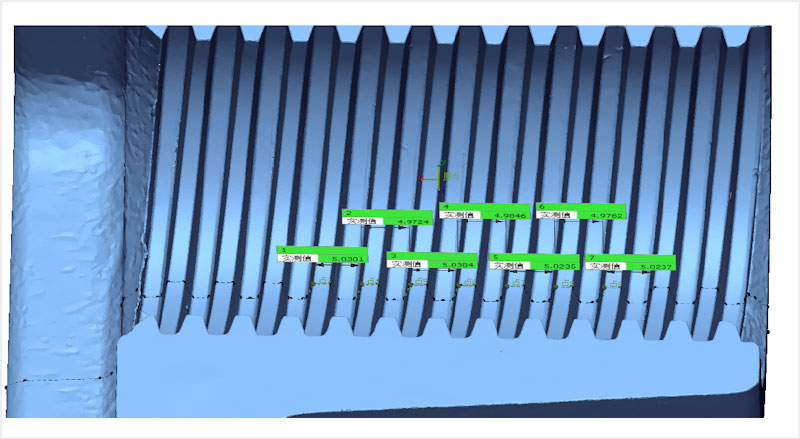

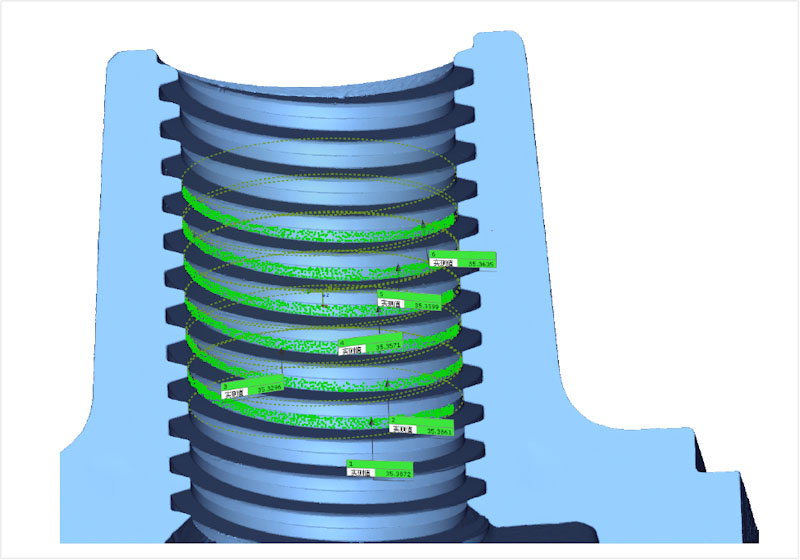

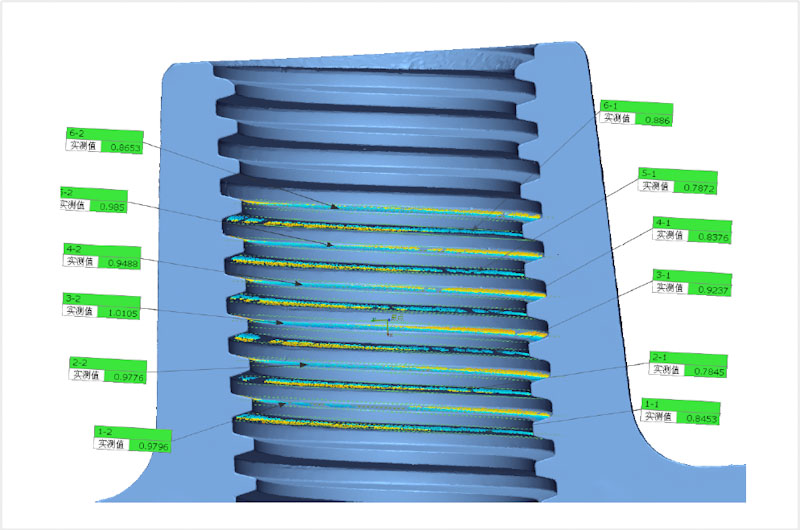

Die 3D-Daten der Mutter werden von OptimScan 5M erfasst und dann in eine Messsoftware importiert. Die Vorteile dieser Software liegen in der Freiheit der Messung. Die Formen sind nicht beschränkt und Querschnitte können nach der 3D-Datenerfassung leicht gemessen werden. Werfen wir einen Blick auf das Messverfahren:

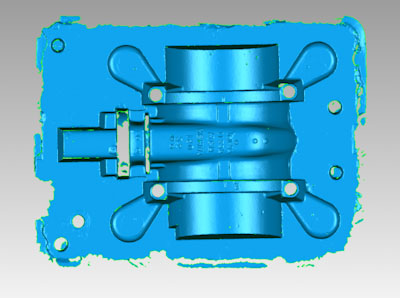

1) Erfassen von 3D-Punktwolkendaten durch 3D-Scannen der Form

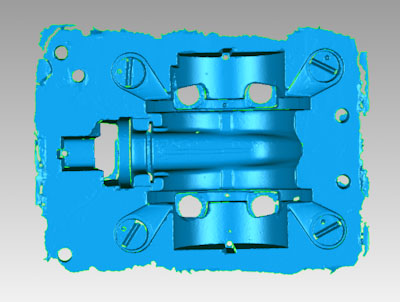

2) Importieren der Daten in die Messsoftware und Koordinatenabgleich

3) Messen der Steigung und des Profils durch Erstellen eines zweidimensionalen Querschnitts; Messen des Innendurchmessers der Mutter und der Ebenheit des Profils durch Erstellen von zylindrischen Merkmalen und Ebenen.

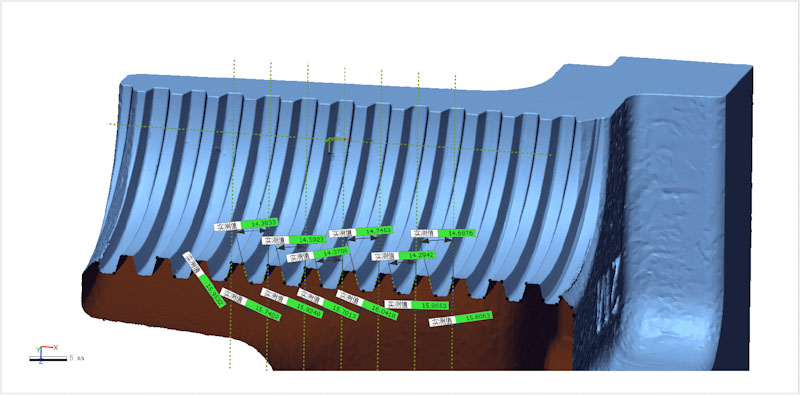

Messung der Verzahnung

Messung der Steigung

Messung des Innendurchmessers der Mutter

Messung der Schraubflachheit

Die Messgenauigkeit des OptimScan 5M liegt bei bis zu 0,01 mm und garantiert damit hochpräzise Messergebnisse. Mit der hohen Effizienz moderner Technologie lassen sich Scan und Messung innerhalb einer Stunde vollständig durchführen.

3D-Prüfung von Kfz-Lampengehäusen in Originalgröße mit OptimScan 5M

Messanforderungen: Vollständige 3D-Prüfung der Abmessungen von Kfz-Lampengehäusen

Die durch die Verarbeitung verursachte Abweichung ist kein rein menschlicher Faktor. Sie wird auch durch Temperatur und Luftfeuchtigkeit verursacht, die die Produktgenauigkeit massiv beeinflussen. Eine Toleranzüberschreitung wirkt sich auf die Montage der Leuchten und der zugehörigen Teile aus, und die ermittelten Teile mit Toleranzüberschreitung müssen an die Anforderungen angepasst werden, um die Montageanforderungen zu erfüllen. Daher ist die dreidimensionale, vollflächige Vermessung des bearbeiteten Werkstücks ein wichtiger Schritt in der Produktqualitätskontrolle.

Traditionelle Prüfverfahren: Die traditionelle Prüfung mit Messschiebern, Mikrometern und Koordinatenmessgeräten sollen ein Koordinatensystem erstellen, um schrittweise zu messen. Das Problem bei der Kontaktmessung besteht darin, dass sich das Werkstück leicht verformt. Außerdem ist es schwierig, Koordinatensysteme für unregelmäßige Werkstücke zu erstellen.

Empfohlenes Messgerät:

OptimScan 5M Blaulicht-Messtechnik 3D-Scanner

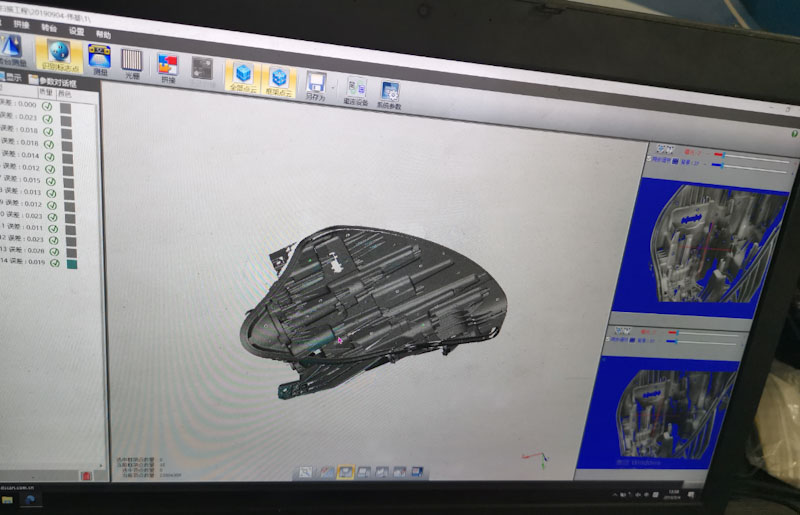

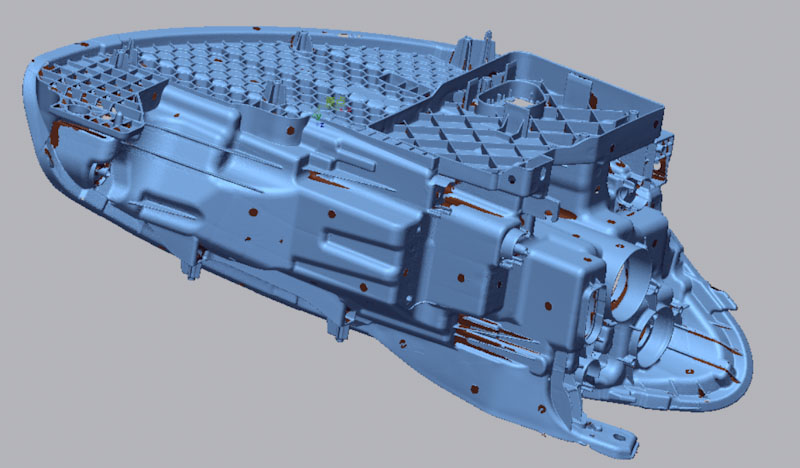

Die 3D-Daten des Lampengehäuses werden vollständig mit OptimScan 5M erfasst und dann in die Messsoftware importiert.

1) Erfassung von 3D-Punktwolkendaten von Scheinwerfern durch 3D-Scannen.

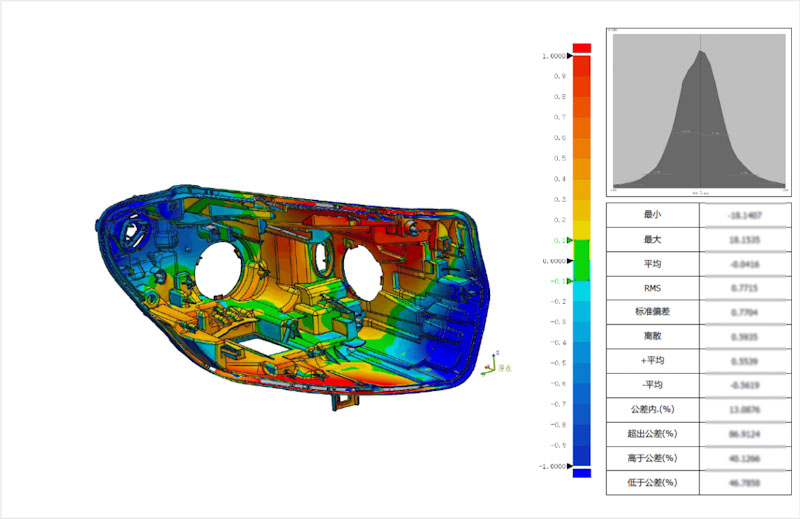

2) Import der Scandaten und CAD-Daten in die Messsoftware, Ausrichtung der Koordinaten und Erstellung eines 3D-Abweichungschromatogramms

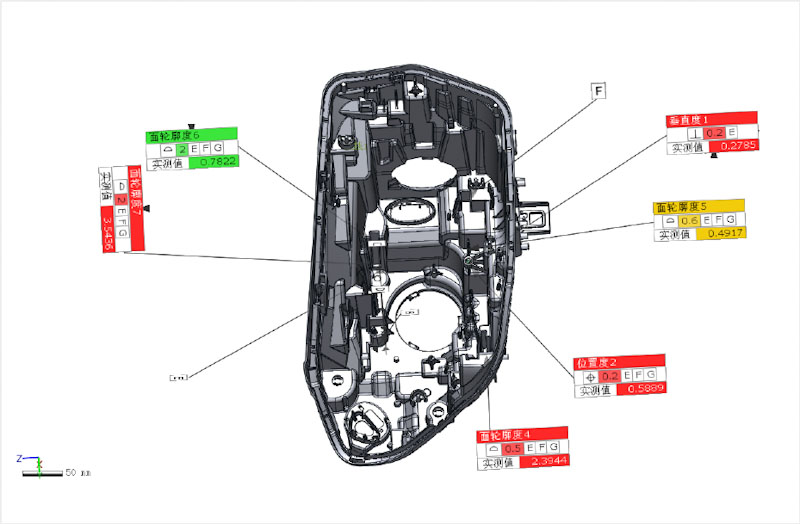

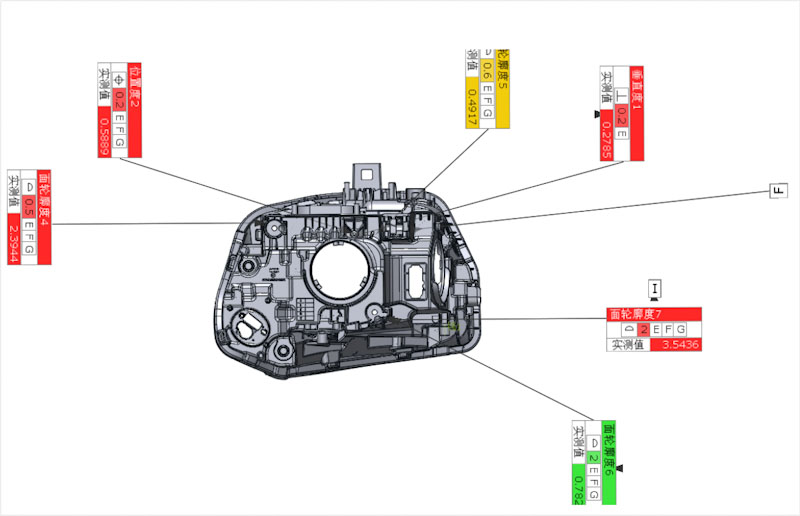

3) Ausführung von Messungen in voller Größe

Schneller Zugriff auf die 3D-Scandaten und die Möglichkeit, die Daten sofort in voller Größe zu vermessen, ist der große Vorteil dieses Ablaufs. Mit einer hohen Messgenauigkeit von bis zu 0,01 mm und der schnellen und effizienten Datenerfassung und Softwareverarbeitung konnte die gesamte Digitalisierungs- und Messaufgabe in drei Stunden abgeschlossen werden.

Umfassende Kontrolle mit optischer Koordinatenmessung

„Koordinatenmessgeräte werden eingesetzt, um die Maßhaltigkeit von Bauteilen mit sehr hoher Präzision zu überprüfen. Daher sind sie ein wichtiges Werkzeug in der Fertigungsmesstechnik und damit in der Qualitätssicherung, insbesondere in innovativen Branchen wie dem Maschinenbau, der Automobilindustrie oder der Luft- und Raumfahrt.“

– Fraunhofer-Institut für Physikalische Messtechnik (IPM)

Die optische Koordinatenmessung hat den Weg für die schnelle, effiziente und insbesondere genaue Digitalisierung großer physischer Objekte in flexibler und einfacher Weise geebnet. Unternehmen, die sich ins Zeitalter der schnellen und präzisen 3D-Digitalisierung zahlreicher unterschiedlicher Objekte zum Zweck des Reverse Engineering und der Qualitätskontrolle in anspruchsvollen industriellen Umgebungen begeben wollen, profitieren besonders stark von den Vorteilen der optischen Koordinatenmessung im Vergleich zu modernen taktilen Koordinatenmessgeräten.

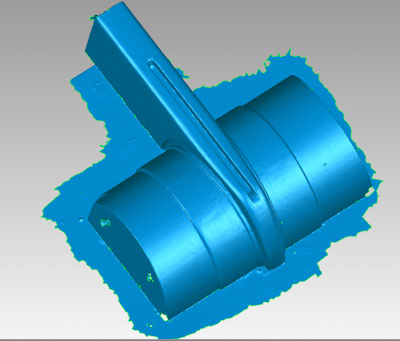

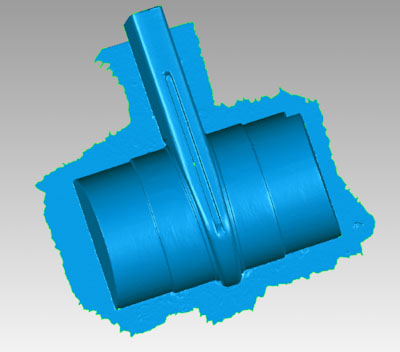

Virtuelle Montageanalyse einer Sandform mit FreeScan Trak

Messanforderungen

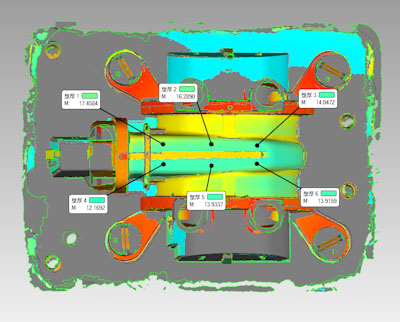

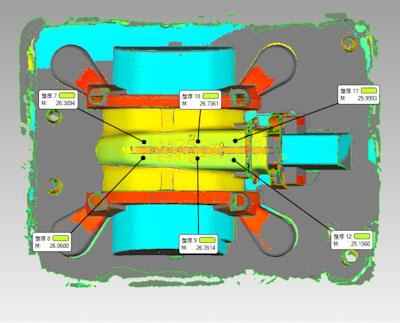

Messung der Dicke im Hohlraum einer Sandform

Übliches Messverfahren:

Messen mit einer Papptafel oder einer Anreißmethode. Da das Ober- und Unterteil der Form voneinander getrennt sind, lässt sich die Dicke des gesamten Formhohlraums nicht genau messen.

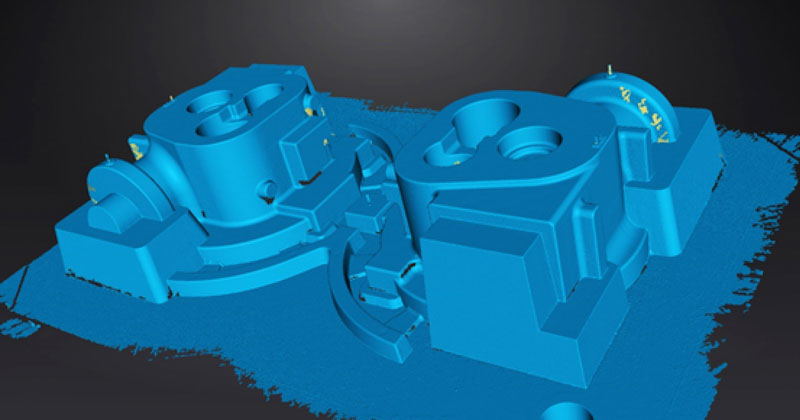

Die 3D-Daten des Sandmusters und des Sandkerns werden mit dem optischen Koordinatenmesssystem FreeScan Trak erfasst. Das Ober- und Unterteil der Form kann in der Software zusammengesetzt werden, sodass die Dicke des Hohlraums schnell und effizient messbar wird.

Scanzeit: 20 Minuten

Messzeit: 20 Minuten

1) Erfassung von 3D-Punktwolkendaten durch 3D-Scannen.

2) Mit der Merkmalsausrichtung in der Kontrollsoftware werden der Sandkern und das Sandmuster getrennt zusammengesetzt, dann wird der zusammengesetzte Kern auf die gleiche Weise in das Sandmuster eingesetzt, um den tatsächlichen Montagezustand vor Ort zu simulieren.

3) Wanddickenanalyse mit Hilfe einer Inspektionssoftware

Schnelle und bequeme Digitalisierung und Kontrolle mit Hybridlicht-3D-Scantechnologie

Der EinScan HX kombiniert die Vorteile von LED und Laser und hebt die Anpassungsfähigkeit für den Scan unterschiedlicher Materialien bei unterschiedlicher Umgebungsbeleuchtung in eine ganz neue Dimension. Damit ist das Gerät perfekt für anspruchsvolle industrielle Anwendungen. Im Rapid Scan Modus wird das strukturierte blaue LED-Licht zur Erfassung von Objektdaten verwendet. 3D-Daten lassen sich schnell und ohne Referenzpunkte erfassen. Der Laserscanmodus nutzt mehrere blaue Laserlinien, die eine hohe Genauigkeit sicherstellen und schnelles 3D-Scannen von reflektierenden Metalloberflächen erlauben. Dies erzeugt hochwertige 3D-Daten für Reverse Design, CAD/CAM und 3D-Druck.

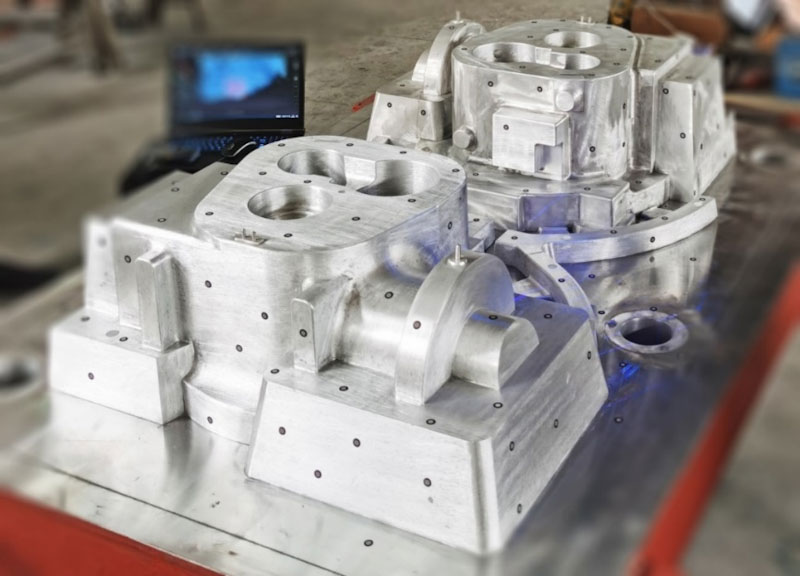

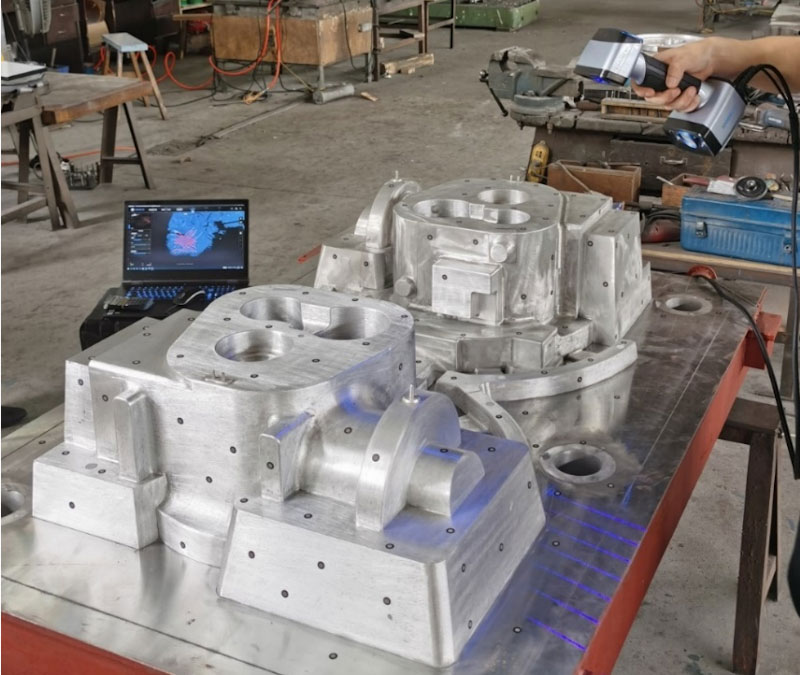

Ein Formenbauer fertigte eine 1,5 x 1 m große Aluminiumform nach Kundenwunsch an. Da die Form aufgrund großer Unterschiede in der Verarbeitungsausrüstung und -technologie die erforderliche Genauigkeit nach der Produktion oft nicht erreicht, ist das Vermessen ein notwendiger Schritt im Herstellungsprozess solcher Industrieprodukte.

Aufgrund der großen Größe der Aluminiumform sind die traditionellen manuellen Messwerkzeuge nicht mehr in der Lage, die umfassenden Formdaten genau zu erfassen. Um das Dilemma schlechter Messergebnisse und ineffizienter Messarbeiten zu verringern, entschied sich der Formenbauer für den Einsatz eines tragbaren 3D-Scanners für die digitale Vermessung der Form.

Mess- und Prüfverfahren

Bei diesem Messvorgang entschied sich der Formenbauer für den EinScan HX Hybrid Handheld 3D-Scanner. Durch die Integration von blauem Laser und blauer LED-Lichtquelle in einem Gerät ist der EinScan HX mit verschiedenen Messanwendungsszenarien kompatibel. Das Gerät ist mobil, benutzerfreundlich im Einsatz und scannt mit hoher Geschwindigkeit, sodass die komplexe Einsatzumgebung in der Fabrik kein kompliziertes Hindernis für den Messprozess darstellt, sondern eine Herausforderung bietet, die der EinScan HX mit großen Effizienzverbesserungen und hoher Qualität aufnimmt.

Schritt 1: Anbringen von Referenzpunkten

Für diesen Scan wurde der Laser-Scanmodus des EinScan HX gewählt. Vor dem Scannen wurden Referenzpunkte auf dem reflektierenden Aluminiumwerkstück platziert.

Schritt 2: 3D-Scannen

Der Lasermodus bietet eine Scangeschwindigkeit von 480.000 Punkten/Sekunde. Der Techniker benötigte nur 10 Minuten, um die kompletten hochpräzisen 3D-Modelldaten der Aluminiumform aufzunehmen.

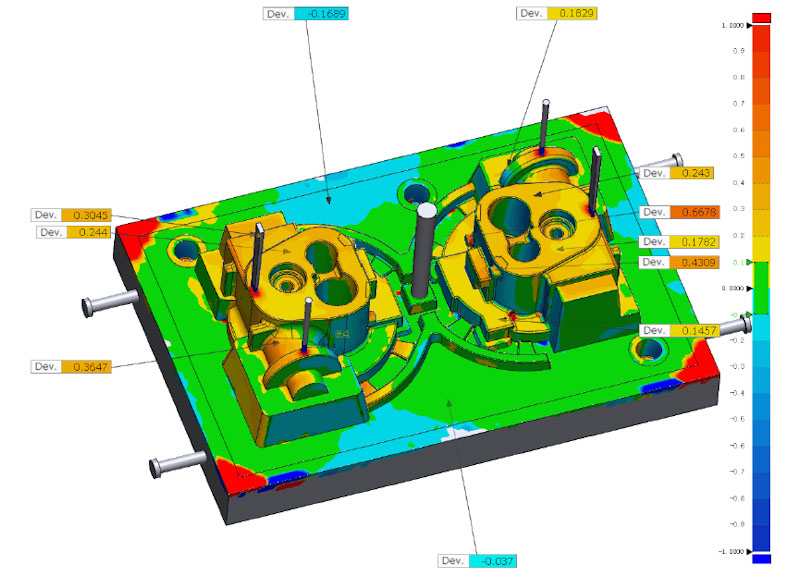

Schritt 3: 3D-Vermessung

Die gescannten Daten der Aluminiumform und ein digitales Modell des ursprünglichen Entwurfs wurden in die Messsoftware Geomagic Control X importiert, um sicherzustellen, dass die Aluminiumform den Genauigkeitsanforderungen entspricht. Nach der Ausrichtung der Koordinaten wurde die Abweichungsanalyse anhand des Chromatogramms durchgeführt, um das kommentierte Abweichungsdiagramm zu erhalten. Schließlich konnte der Messbericht exportiert werden.

Der Scanvorgang dauerte weniger als 30 Minuten, vom Anbringen der Referenzpunkte über das 3D-Scannen bis zum Erhalt des endgültigen Vergleichsanalyseberichts. Diese Methode sparte im Vergleich zu herkömmlichen Messmethoden viel Zeit und löste viele parametrische Probleme, die mit herkömmlichen Messwerkzeugen nicht erkannt werden können.

Die Suche nach einem 3D-Scan- und Messgerät, das Ihren Anforderungen entspricht, kann eine lange und schwierige Angelegenheit sein. Aber die Vorteile der Technologie und ihrer Fähigkeiten, die ein effizientes Zeit- und Prozessmanagement sowie eine hohe Präzision im Vergleich zu traditionellen Messmethoden ermöglichen, haben sich bereits heute bewährt und werden in Zukunft immer wichtiger werden. SHINING 3D bietet eine breite Palette von 3D-Scantechnologien für alle Arten von Anwendungen und unterschiedliche Budgets an, die dem Anwender helfen, seinen Arbeitsalltag nachhaltig zu verbessern und aufzuwerten.

DEU

DEU