Diese Fallstudie wurde mit freundlicher Genehmigung von Hearing Beyond und Frank Talarico, MCISc zur Verfügung gestellt

Frank Talarico ist Inhaber und Arzt der Hearing Beyond Audiology and Hearing Clinic in Toronto, Kanada. Er nutzt verschiedene innovative und kreative Techniken, um seinen Patienten zu helfen, besser zu hören und zu kommunizieren. Talarico hat intensiv mit dem Glia-Projekt zusammengearbeitet, um die Gesundheitsversorgung für Hörgeschädigte weltweit zu verbessern.

Er sucht ständig nach innovativen und nützlichen Möglichkeiten, den Hörbedürfnissen seiner Patienten gerecht zu werden. Hörmessungen unter Realbedingungen und Tests mit Sprache vor Hintergrundrauschen sind bekannte Säulen der audiologischen Best Practice und ein fester Bestandteil seines Arbeitsalltags als Audiologe. Dies gilt ebenso für Notfalltermine, die noch am selben Tag stattfinden müssen, Verfügbarkeit am Wochenende und nun auch ganz neu die Anfertigung individueller Otoplastiken, die am selben Tag gefertigt werden. Individuelle Otoplastiken, die innerhalb eines Tages gefertigt werden, bieten Patienten viele große Vorteile. Werfen wir gemeinsam einen Blick darauf, wie Frank Talarico diesen innovativen Open-Source-Ansatz mit Hilfe von 3D-Scans und 3D-Druck umgesetzt hat.

Wie kann eine Otoplastik innerhalb eines Tages angefertigt werden?

Eine Otoplastik ist eine Art Abdruck, der maßgeschneidert für einen Patienten angefertigt wird. Für die Anfertigung von Otoplastiken werden üblicherweise Abdrücke des Ohrs des Patienten genommen und per Post an ein Otoplastik-Labor gesendet, wo die Formen erstellt und zur Anpassung an die Klinik zurückgeschickt werden. Dieser Ablauf nimmt etwa ein bis zwei Wochen in Anspruch. Die neuesten technischen Fortschritte der Ohrabdrucktechnik haben diesen Prozess mit Ohrenscannern nun rationalisiert. Obwohl keine physischen Ohrabdrücke mehr notwendig sind, dauert es noch immer etwa eine Woche, bis das Endprodukt, die Otoplastik, wieder in der Klinik eintrifft. Wenn weitere Anpassungen und Änderungen an der Passform der Otoplastiken erforderlich sind, kommen erneut Versand- und Bearbeitungszeiten hinzu. Bei diesem Verfahren stehen die Patienten während der Wartezeit oft ohne passende Geräte da.

Erhält er seine Otoplastik am gleichen Tag, kann der Patient besser Hören, während er darauf wartet, dass seine finale Otoplastik im Labor angefertigt wird. Als Audiologe findet Frank Talarico, dass jeder Tag ein Tag des Hörens sein sollte. Warum sollte man darauf verzichten müssen? Die Patienten, die Otoplastiken in Verbindung mit ihren Hörgeräten benötigen, haben üblicherweise schwerwiegendere Hörprobleme. Sie sind darauf angewiesen, dass ihre Hörgeräte immer gut funktionieren. Wenn die Otoplastiken gewartet werden müssen und ein oder zwei Wochen keine korrekt angepassten Hörgeräte zur Verfügung stehen, beeinträchtigt dies das tägliche Leben erheblich. Für die meisten Patienten sind Leih-Hörgeräte ausreichend. Wenn der Patient jedoch eine Otoplastik benötigt, bietet ein Leih-Hörgerät wahrscheinlich keine ausreichende Leistung. Durch die Bereitstellung einer am selben Tag fertigen Otoplastik können Patienten unabhängig vom Grad ihres Hörverlusts weiterhin gut hören.

Ein weiterer großer Vorteil der Anfertigung von Otoplastiken innerhalb eines Tags lässt sich auch zur Testverstärkung bei Patienten nutzen, die Geräte mit hoher Leistung benötigen. Mit der am selben Tag fertigen Otoplastik ist es nicht mehr notwendig, während Hörtests ein unbequemes Schaumstoffstück, das an ein hinter dem Ohr getragenen Hörgerät gekoppelt ist, oder ein schlechtsitzendes Hörgerät im Gehörgang zu verwenden. Eine am selben Tag gefertigte Otoplastik kann in der Praxis angefertigt und an ein elektrisches Hörgerät angepasst werden, sodass Patienten mit starkem bis hochgradigem Hörverlust ein besseres Hörerlebnis haben – genau wie bei einer maßgefertigten Otoplastik aus dem Labor.

Auch in Umgebungen mit knappen Ressourcen können solche Otoplastiken verwendet werden, um Personen mit gespendeten, hinter dem Ohr getragenen Hörgeräten zu versorgen. In Gebieten mit knappen Ressourcen steht oft ein Vorrat an gespendeten herkömmlichen hinter dem Ohr getragenen Hörgeräten zur Verfügung, es fehlen jedoch effektive Möglichkeiten zur Herstellung von Otoplastiken. Oft bleiben diese hinter dem Ohr getragenen Hörgeräte dann ungenutzt, weil keine passenden Otoplastiken verfügbar sind. Die Open-Source-Methode kann als Lösung für eine bessere Nutzung von gespendeten hinter dem Ohr getragenen Hörgeräten eingesetzt werden.

Methode für Otoplastiken an einem Tag

Der 3D-Druck ist erschwinglich, vielseitig und unabhängig von der geografischen Lage allgegenwärtig. 3D-Drucker sind inzwischen viel leichter einzusetzen. Sie werden oft als fertige Geräte verkauft, für die man nur wenig oder gar nichts zusammenbauen muss, um damit zu arbeiten.

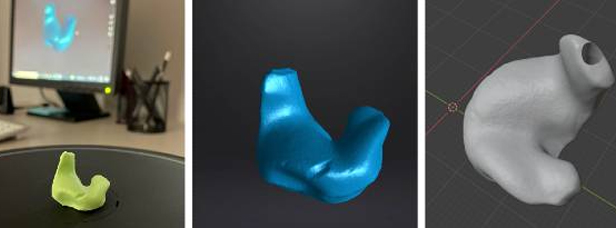

Bei der Erstellung der individuellen Otoplastik nimmt Frank Talarico zunächst einen Standardabdruck des Ohrs. Dann schneidet er mit einem scharfen Messer die überschüssigen Teile des Abdrucks ab, die er nicht benötigt.

Mit dem EinScan-SE Desktop-3D-Scanner erstellt Frank Talarico einen 3D-Scan des Abdrucks.

„Dieser Scanner bietet eine sehr hohe Genauigkeit. Dies ist wichtig, wenn man ein kleines Objekt wie einen Ohrabdruck scannt.“

– Frank Talarico, MCISc

Nach dem Einscannen des Abdrucks erfolgen ein paar kleinere digitale Anpassungen, um Abdruckfehler zu korrigieren. Eine Schlauchbohrung wird in die Form eingefügt. Dann werden die Scandaten in Blender digital angepasst.

Der letzte Schritt des Prozesses zur Fertigstellung einer individuellen Otoplastik am selben Tag ist der 3D-Druck der Otoplastikdatei. Um eine weiche Otoplastik herzustellen, verwendet Frank Talarico das gummiartige Filament Recreus FilaFlex 70A mit einem Shore-Wert von 70A. Durch dieses Material im 3D-Druck entsteht eine Otoplastik, die sich ähnlich anfühlt wie Formaseal.

Nach dem 3D-Druck der Otoplastik stellt Frank Talarico sicher, dass sie richtig sitzt. Er befestigt den Otoplastik-Schlauch in der Schlauchbohrung und passt ihn dann an das Ohr und das Hörgerät seines Patienten an. Zur Überprüfung der Hörgeräteanpassung kann dann eine Prüfung der Realsituation am Ohr erfolgen.

Hier wurden die Messungen am echten Ohr mit einem CARL durchgeführt, das mit einer Otoplastik versehen und an ein leistungsstarkes Hörgerät (Bernafon Leox 7 Ultra Power) gekoppelt war (Abbildung 4). Für die Überprüfung am echten Ohr wurde ein flacher, schwerer Hörverlust (80 dB HL) programmiert. Die Ergebnisse entsprachen den DSL-5.0-Ziele für Erwachsene ohne Rückkopplung.

Normalerweise dauert es etwa 2 Stunden, um eine linke und rechte Otoplastik in 3D zu drucken. Die Dauer ist jedoch stark von Größe, Form und dem verwendeten Material abhängig.

Vorteile des 3D-Drucks von Otoplastiken am selben Tag

Die aktuell auf dem Markt erhältlichen Otoplastiken erfordern den Kauf eines 2-teiligen Mischsatzes. Sie sind jedoch üblicherweise heikel bei der Einbettung der Schläuche in die Form. Der Patient muss bei der Anfertigung der Form anwesend sein. Anpassungen solcher Produkte erfolgen auf altmodische Art mit einer Schleif- oder Polierscheibe. Der 3D-Scanner speichert hingegen den Ohrabdruck als digitale Datei. Alle gewünschten Anpassungen lassen sich am Computer mit exakter Genauigkeit vornehmen. Ist eine Entlüftung gewünscht, kann sie direkt in die Datei programmiert werden. Wenn der Lautsprecher in die Otoplastiken eingebettet werden soll, kann auch die Anpassung, um diese Komponenten einzupassen, digital vorgenommen werden. Wenn die Otoplastik nicht richtig sitzt, wird die Scandatei angepasst und die Otoplastiken werden erneut 3D-gedruckt. Im Gegensatz zu anderen Verfahren muss dabei nicht der gesamte Vorgang wiederholt werden. Wenn die Abdrücke für einen Patienten gespeichert wurden, können diese in Abwesenheit des Patienten in der Praxis gescannt und gedruckt werden.

Einer der größten Vorteile dieses Verfahrens ist, dass sie Open-Source ist. Die Software, die Hardware und die Materialien (und Alternativen), die bei dieser Methode zum Einsatz kommen, sind für alle zugänglich, ohne dass bei jeder Herstellung einer Otoplastik der Kauf einer proprietären 2-Komponenten-Mischungen notwendig wird. So können Otoplastiken noch am selben Tag von jedem Hörgeräteakustiker angepasst werden.

Der 3D-Druck hat sich in ressourcenarmen Gebieten als übliches Fertigungsverfahren etabliert. Frank Talarico arbeitet mit einer Organisation namens Glia zusammen, die den Zugang zu qualitativ hochwertigem medizinischem Material und Geräten in Gebieten mit eingeschränkten Ressourcen durch den Einsatz von 3D-Druck verbessert. Viele Länder stellen inzwischen ihre eigenen Stethoskope, Otoskope und Tourniquets per 3D-Druck her, um sich mit hochwertigen medizinischen Hilfsmitteln für die Behandlung von Patienten auszustatten. Mit dem 3D-Druck als Produktionsmittel können Länder unabhängig hochwertige medizinische Geräte und Hilfsmittel vor Ort herstellen.

Referenzen

Diles, B., Diles, W., & Jasa, A. (2020). The hearing aid test drive: a whole-practice approach for the new consumer. AudiologyOnline, Article 26528. Retrieved from http://www.audiologyonline.com

Talarico, F. (2021). Going beyond best practices: same-day custom ear molds. AudiologyOnline, Article 27853. Retrieved from http://www.audiologyonline.com

Wenn Sie mehr über Frank Talarico und Hearing Beyond erfahren möchten, besuchen Sie die Website www.hearingbeyond.ca , Facebook oder Instagram

DEU

DEU